您當前位置:主頁 > 新聞動态 > 行(xíng)業新聞 >

新聞動态

機械加工基本常識,閥門(mén)人(rén)必備!

類别:行(xíng)業新聞 日期:2021-04-16

(一)基準

零件都是由若幹表面組成,各表面之間(jiān)有(yǒu)一定的尺寸和(hé)相互位置要求。零件表面間(jiān)的相對位置要求包括兩方面:表面間(jiān)的距離尺寸精度和(hé)相對位置精度(如同軸度、平行(xíng)度、垂直度和(hé)圓跳(tiào)動等)要求。研究零件表面間(jiān)的相對位置關系離不開(kāi)基準,不明(míng)确基準就無法确定零件表面的位置。基準就其一般意義來(lái)講,就是零件上(shàng)用以确定其他點、線、面的位置所依據的點、線、面。基準按其作(zuò)用不同,可(kě)分為(wèi)設計(jì)基準和(hé)工藝基準兩大(dà)類。

1、設計(jì)基準

在零件圖上(shàng)用以确定其他點、線、面的基準,稱為(wèi)設計(jì)基準,就活塞來(lái)說,設計(jì)基準指活塞線和(hé)銷孔線。

2、工藝基準

零件在加工和(hé)裝配過程中所使用的基準,稱為(wèi)工藝基準。工藝基準按用途不同,又分為(wèi)定位基準、測量基準和(hé)裝配基準。

(1)定位基準:加工時(shí)使工件在機床或夾具中占據正确位置所用的基準,稱為(wèi)定位基準。按定位元件的不同,常用的有(yǒu)以下兩類:

自動定心定位:如三爪卡盤定位。

定位套定位:将定位元件做(zuò)成定位套,如止口盤定位

其他有(yǒu)在V形架中定位,在半圓孔中定位等。

(2)測量基準:零件檢驗時(shí),用以測量已加工表面尺寸及位置的基準,稱為(wèi)測量基準。

(3)裝配基準:裝配時(shí)用以确定零件在部件或産品中位置的基準,稱為(wèi)裝配基準。

(二)工件的安裝方式

為(wèi)了在工件的某一部位上(shàng)加工出符合規定技(jì)術(shù)要求的表面,在機械加工前,必須使工件在機床上(shàng)相對于工具占據某一正确的位置。通(tōng)常把這個(gè)過程稱為(wèi)工件的“定位”。工件定位後,由于在加工中受到切削力、重力等的作(zuò)用,還(hái)應采用一定的機構将工件“夾緊”,使其确定的位置保持不變。使工件在機床上(shàng)占有(yǒu)正确的位置并将工件夾緊的過程稱為(wèi)“安裝”。

工件安裝的好壞是機械加工中的重要問題,它不僅直接影(yǐng)響加工精度、工件安裝的快慢、穩定性,還(hái)影(yǐng)響生(shēng)産率的高(gāo)低(dī)。為(wèi)了保證加工表面與其設計(jì)基準間(jiān)的相對位置精度,工件安裝時(shí)應使加工表面的設計(jì)基準相對機床占據一正确的位置。如精車(chē)環槽工序,為(wèi)了保證環槽底徑與裙部軸線的圓跳(tiào)動的要求,工件安裝時(shí)必須使其設計(jì)基準與機床主軸的軸心線重合。

工件安裝的好壞是機械加工中的重要問題,它不僅直接影(yǐng)響加工精度、工件安裝的快慢、穩定性,還(hái)影(yǐng)響生(shēng)産率的高(gāo)低(dī)。為(wèi)了保證加工表面與其設計(jì)基準間(jiān)的相對位置精度,工件安裝時(shí)應使加工表面的設計(jì)基準相對機床占據一正确的位置。如精車(chē)環槽工序,為(wèi)了保證環槽底徑與裙部軸線的圓跳(tiào)動的要求,工件安裝時(shí)必須使其設計(jì)基準與機床主軸的軸心線重合。

在各種不同的機床上(shàng)加工零件時(shí),有(yǒu)各種不同的安裝方法。安裝方法可(kě)以歸納為(wèi)直接找正法、劃線找正法和(hé)采用夾具安裝法等3種。

在各種不同的機床上(shàng)加工零件時(shí),有(yǒu)各種不同的安裝方法。安裝方法可(kě)以歸納為(wèi)直接找正法、劃線找正法和(hé)采用夾具安裝法等3種。

(1)直接找正法采用這種方法時(shí),工件在機床上(shàng)應占有(yǒu)的正确位置,是通(tōng)過一系列的嘗試而獲得(de)的。具體(tǐ)的方式是将工件直接裝在機床上(shàng)後,用百分表或劃針盤上(shàng)的劃針,以目測法校(xiào)正工件的正确位置,一邊校(xiào)驗一邊找正,直符合要求。

直接找正法的定位精度和(hé)找正的快慢,取決于找正精度、找正方法、找正工具和(hé)工人(rén)的技(jì)術(shù)水(shuǐ)平。它的缺點是花(huā)費時(shí)間(jiān)多(duō),生(shēng)産率低(dī),且要憑經驗,對工人(rén)技(jì)術(shù)的要求高(gāo),故僅用于單件、小(xiǎo)批量生(shēng)産中。如硬靠模仿形體(tǐ)的找正就屬于直接找正法。

直接找正法的定位精度和(hé)找正的快慢,取決于找正精度、找正方法、找正工具和(hé)工人(rén)的技(jì)術(shù)水(shuǐ)平。它的缺點是花(huā)費時(shí)間(jiān)多(duō),生(shēng)産率低(dī),且要憑經驗,對工人(rén)技(jì)術(shù)的要求高(gāo),故僅用于單件、小(xiǎo)批量生(shēng)産中。如硬靠模仿形體(tǐ)的找正就屬于直接找正法。

(2)劃線找正法此法是在機床上(shàng)用劃針按毛坯或半成品上(shàng)所劃的線來(lái)找正工件,使其獲得(de)正确位置的一種方法。顯而易見,此法要多(duō)一道(dào)劃線工序。劃出的線本身有(yǒu)一定寬度,在劃線時(shí)又有(yǒu)劃線誤差,校(xiào)正工件位置時(shí)還(hái)有(yǒu)觀察誤差,因此該法多(duō)用于生(shēng)産批量較小(xiǎo),毛坯精度較低(dī),以及大(dà)型工件等不宜使用夾具的粗加工中。如二沖程産品銷釘孔位置的确定就是使 用分度頭的劃線法找正。

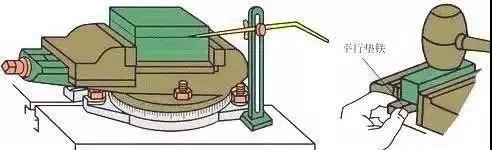

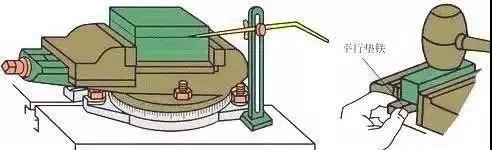

(3)采用夾具安裝法:用于裝夾工件,使之占有(yǒu)正确位置的工藝裝備稱為(wèi)機床夾具。夾具是機床的一種附加裝置,它在機床上(shàng)相對刀具的位置在工件未安裝前已預先調整好,所以在加工一批工件時(shí)不必再逐個(gè)找正定位,就能保證加工的技(jì)術(shù)要求,既省工又省事,是的定位方法,在成批和(hé)大(dà)量生(shēng)産中廣泛應用。我們現在的活塞加工就是使用的夾具安裝法。

(3)采用夾具安裝法:用于裝夾工件,使之占有(yǒu)正确位置的工藝裝備稱為(wèi)機床夾具。夾具是機床的一種附加裝置,它在機床上(shàng)相對刀具的位置在工件未安裝前已預先調整好,所以在加工一批工件時(shí)不必再逐個(gè)找正定位,就能保證加工的技(jì)術(shù)要求,既省工又省事,是的定位方法,在成批和(hé)大(dà)量生(shēng)産中廣泛應用。我們現在的活塞加工就是使用的夾具安裝法。

1)工件定位後,使其在加工過程中保持定位位置不變的,稱為(wèi)夾緊。夾具中使工件在加工過程中保持定位位置不變的裝置,叫夾緊裝置。

2)夾緊裝置應符合以下幾點要求:夾緊時(shí),不應破壞工件的定位;夾緊後,應保證工件在加工過程中的位置不發生(shēng)變化,夾緊準确、可(kě)靠;夾緊動作(zuò)迅速,方便、省力;結構簡單,制(zhì)造容易。

3)夾緊時(shí)的注意事項:夾緊力大(dà)小(xiǎo)要适當,過大(dà)會(huì)造成工件變形,過小(xiǎo)會(huì)使工件在加工過程中産生(shēng)位移,破壞工件定位。

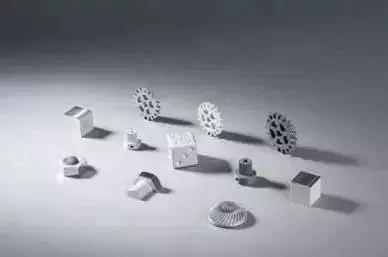

(三)金屬切削基本知識

1、車(chē)削運動及形成的表面

車(chē)削運動:在切削過程中,為(wèi)了切除多(duō)餘的金屬,必需使工件和(hé)刀具作(zuò)相對的切削運動,在車(chē)床上(shàng)用車(chē)刀切除工件上(shàng)多(duō)餘金屬的運動稱為(wèi)車(chē)削運動,可(kě)分為(wèi)主運動和(hé)進給運動。

主運動:直接切除工件上(shàng)的切削層,使之轉變為(wèi)切屑,從而形成工件新表面的運動,稱主運動。切削時(shí),工件的旋轉運動是主運動。通(tōng)常,主運動的速度較高(gāo),消耗的切削功率較大(dà)。

進給運動:使新的切削層不斷投入切削的運動,進給運動是沿着所要形成的工件表面的運動,可(kě)以是連續運動,也可(kě)以是間(jiān)歇運動。如卧式車(chē)床上(shàng)車(chē)刀的運動時(shí)連續運動,牛頭刨床上(shàng)工件的進給運動為(wèi)間(jiān)歇運動。

進給運動:使新的切削層不斷投入切削的運動,進給運動是沿着所要形成的工件表面的運動,可(kě)以是連續運動,也可(kě)以是間(jiān)歇運動。如卧式車(chē)床上(shàng)車(chē)刀的運動時(shí)連續運動,牛頭刨床上(shàng)工件的進給運動為(wèi)間(jiān)歇運動。

工件上(shàng)形成的表面:在切削過程中,在工件上(shàng)形成已加工表面、加工表面和(hé)待加工表面。已加工表面指已經車(chē)去多(duō)餘金屬而形成的新表面。待加工表面指即将被切去金屬層的表面。加工表面指車(chē)刀切削刃正在車(chē)削的表面。

2、切削用量三要素是指切削深度、進給量和(hé)切削速度。

(1)切削深度:ap=(dw-dm)/2(mm) dw=未加工工件直徑 dm=已加工工件直徑,切削深度也就是我們通(tōng)常所說的吃(chī)刀量。

(1)切削深度:ap=(dw-dm)/2(mm) dw=未加工工件直徑 dm=已加工工件直徑,切削深度也就是我們通(tōng)常所說的吃(chī)刀量。

切削深度的選擇:切削深度αp應根據加工餘量确定。粗加工時(shí),除留下精加工的餘量外,應盡可(kě)能一次走刀切除全部粗加工餘量。這不僅能在保證一定耐用度的前提下使切削深度、進給量?、切削速度V的乘積大(dà),而且可(kě)以減少(shǎo)走刀次數(shù)。在加工餘量過大(dà)或工藝系統剛度不足或刀片強度不足等情況下,應分成兩次以上(shàng)走刀。這時(shí),應将一次走刀的切削深度取大(dà)些(xiē),可(kě)占全部餘量的2/3~3/4;而使第二次走刀的切削深度小(xiǎo)些(xiē),以使精加工工序獲得(de)較小(xiǎo)的表面粗糙度參數(shù)值及較高(gāo)的加工精度。

切削零件表層有(yǒu)硬皮的鑄、鍛件或不鏽鋼等冷硬較嚴重的材料時(shí),應使切削深度超過硬度或冷硬層,以避免切削刃在硬皮或冷硬層上(shàng)切削。

切削零件表層有(yǒu)硬皮的鑄、鍛件或不鏽鋼等冷硬較嚴重的材料時(shí),應使切削深度超過硬度或冷硬層,以避免切削刃在硬皮或冷硬層上(shàng)切削。

(2)進給量的選擇:工件或工具每旋轉一周或往複一次,工件與工具在進給運動方向上(shàng)的相對位移,單位為(wèi)mm。切削深度選定之後,應進一步盡量選擇較大(dà)的進給量。進給量其合理(lǐ)數(shù)值的選擇應保證機床、刀具不緻因切削力太大(dà)而損壞,切削力所造成的工件撓度不緻超出工件精度允許的數(shù)值,表面粗糙度參數(shù)值不緻太大(dà)。粗加工時(shí),限制(zhì)進給量的主要是切削力,半精加工和(hé)精加工時(shí),限制(zhì)進給量的主要是表面粗糙度。

(3)切削速度的選擇:在進行(xíng)切削加工時(shí),工具切削刃上(shàng)的某一點相對于待加工表面在主運動方向上(shàng)的瞬時(shí)速度, 單位為(wèi)m/min,。當切削深度αp與進給量?選定後,在些(xiē)基礎上(shàng)再選大(dà)的切削速度,切削加工的發展方向是高(gāo)速切削加工。

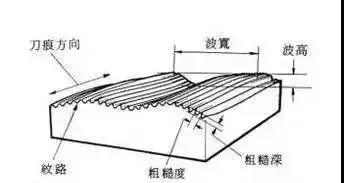

(四)粗糙度機械學概念

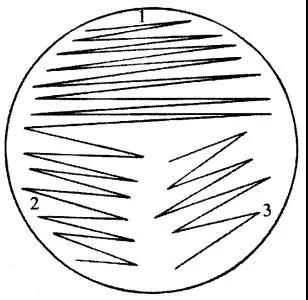

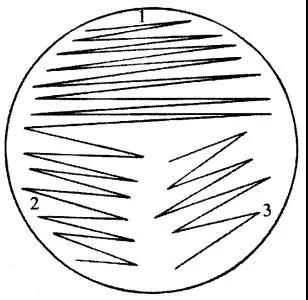

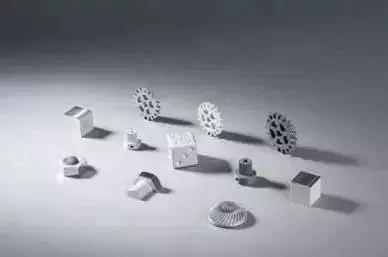

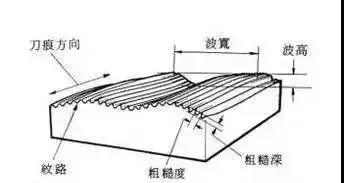

在機械學中,粗糙度指加工表面上(shàng)具有(yǒu)的較小(xiǎo)間(jiān)距和(hé)峰谷所組成的微觀幾何形狀特性。它是互換性研究的問題之一。表面粗糙度一般是由所采用的加工方法和(hé)其他因素所形成的,例如加工過程中刀具與零件表面間(jiān)的摩擦、切屑分離時(shí)表面層金屬的塑性變形以及工藝系統中的高(gāo)頻振動等。由于加工方法和(hé)工件材料的不同,被加工表面留下痕迹的深淺、疏密、形狀和(hé)紋理(lǐ)都有(yǒu)差别。表面粗糙度與機械零件的配合性質、耐磨性、疲勞強度、接觸剛度、振動和(hé)噪聲等有(yǒu)密切關系,對機械産品的使用和(hé)可(kě)靠性有(yǒu)重要影(yǐng)響。

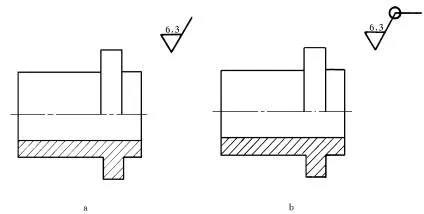

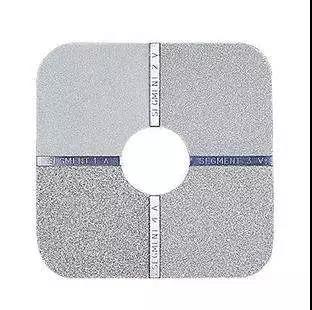

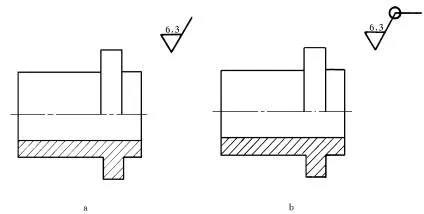

粗糙度表示方式

零件表面經過加工後,看起來(lái)很(hěn)光滑,經放大(dà)觀察卻凹凸不平。表面精糙度,是指加工後的零件表面上(shàng)具有(yǒu)的較小(xiǎo)間(jiān)距和(hé)微小(xiǎo)峰谷所組成的微觀幾何形狀特征,一般是由所采取的加工方法和(hé)(或)其他因素形成的。零件表面的功用不同,所需的表面粗糙度參數(shù)值也不一樣。零件圖上(shàng)要标注表面粗糙度代(符)号,用以說明(míng)該表面完工後須達到的表面特性。表

面粗糙度高(gāo)度參數(shù)有(yǒu)3種:

面粗糙度高(gāo)度參數(shù)有(yǒu)3種:

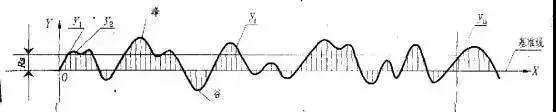

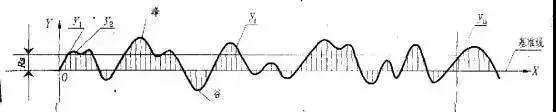

1、輪廓算(suàn)術(shù)平均偏差Ra

在取樣長度內(nèi),沿測量方向(Y方向)的輪廓線上(shàng)的點與基準線之間(jiān)距離值的算(suàn)術(shù)平均值。

2、微觀不平度十點高(gāo)度Rz

指在取樣長度內(nèi)5個(gè)大(dà)輪廓峰高(gāo)的平均值和(hé)5個(gè)大(dà)輪廓谷深的平均值之和(hé)。

3、輪廓大(dà)高(gāo)度Ry

在取樣長度內(nèi),輪廓高(gāo)峰頂線和(hé)低(dī)谷底線之間(jiān)的距離。

目前,一般機械制(zhì)造工業中主要選用Ra.

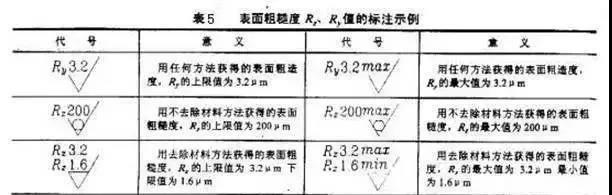

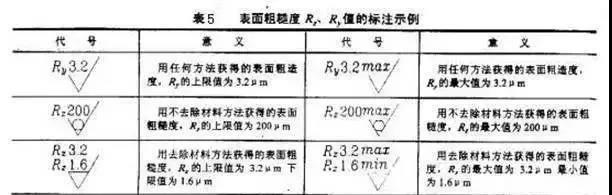

4.粗糙度表示方法

5.粗糙度對零件進行(xíng)性能的影(yǐng)響

工件加工後的表面質量直接影(yǐng)響被加工件的物理(lǐ)、化學及力學性能,産品的工作(zuò)性能、可(kě)靠性、在很(hěn)大(dà)程度上(shàng)取決于主要零件的表面質量。一般而言,重要或關鍵零件的表面質量要求都比普通(tōng)零件要高(gāo),這是因為(wèi)表面質量好的零件會(huì)在很(hěn)大(dà)程度上(shàng)提高(gāo)其耐磨性、耐蝕性和(hé)抗疲勞破損能力。

6、切削液

(1)切削液的作(zuò)用

冷卻作(zuò)用:切削熱能帶走大(dà)量的切削熱,改善散熱條件,刀具和(hé)工件的溫度,從而延長了刀具的使用,可(kě)防止工件因熱變形而産生(shēng)的尺寸誤差。

潤滑作(zuò)用:切削液能滲透到工件與刀具之間(jiān),使切屑與刀具之間(jiān)的微小(xiǎo)間(jiān)隙中形成一層薄薄的吸附膜,減小(xiǎo)了摩擦系數(shù),因此可(kě)減少(shǎo)刀具切屑與工件之間(jiān)的摩擦,使切削 力和(hé)切削熱,減少(shǎo)刀具的磨損并能提高(gāo)工件的表面質量,對于精加工,潤滑尤其重要。

清洗作(zuò)用:清洗過程中産生(shēng)的微小(xiǎo)的切屑易粘附在工件和(hé)刀具上(shàng),尤其是鑽深孔和(hé)絞孔時(shí),切屑容易堵塞在容屑槽中,影(yǐng)響工件的表面粗糙度和(hé)刀具的使用。使用切削液能将切屑迅速沖走,是切削順利進行(xíng)。

(2)種類:常用切削液有(yǒu)兩大(dà)類

(2)種類:常用切削液有(yǒu)兩大(dà)類

乳化液:主要起冷卻作(zuò)用,乳化液是把乳化油用15~20倍的水(shuǐ)稀釋而成,這類切削液的比熱大(dà),粘度小(xiǎo),流動性好,可(kě)以吸收大(dà)量的熱,使用這類切削液主要是為(wèi)了冷卻刀具和(hé)工件,提高(gāo)刀具,減少(shǎo)熱變形。乳化液中含水(shuǐ)較多(duō),潤滑和(hé)防鏽功能較差。

切削油:切削油的主要成分是礦物油,這類切削液的比熱較小(xiǎo),粘度較大(dà),流動性差,主要起潤滑作(zuò)用,常用的是粘度較低(dī)的礦物油,如機油、輕柴油、煤油等。

零件都是由若幹表面組成,各表面之間(jiān)有(yǒu)一定的尺寸和(hé)相互位置要求。零件表面間(jiān)的相對位置要求包括兩方面:表面間(jiān)的距離尺寸精度和(hé)相對位置精度(如同軸度、平行(xíng)度、垂直度和(hé)圓跳(tiào)動等)要求。研究零件表面間(jiān)的相對位置關系離不開(kāi)基準,不明(míng)确基準就無法确定零件表面的位置。基準就其一般意義來(lái)講,就是零件上(shàng)用以确定其他點、線、面的位置所依據的點、線、面。基準按其作(zuò)用不同,可(kě)分為(wèi)設計(jì)基準和(hé)工藝基準兩大(dà)類。

1、設計(jì)基準

在零件圖上(shàng)用以确定其他點、線、面的基準,稱為(wèi)設計(jì)基準,就活塞來(lái)說,設計(jì)基準指活塞線和(hé)銷孔線。

2、工藝基準

零件在加工和(hé)裝配過程中所使用的基準,稱為(wèi)工藝基準。工藝基準按用途不同,又分為(wèi)定位基準、測量基準和(hé)裝配基準。

(1)定位基準:加工時(shí)使工件在機床或夾具中占據正确位置所用的基準,稱為(wèi)定位基準。按定位元件的不同,常用的有(yǒu)以下兩類:

自動定心定位:如三爪卡盤定位。

定位套定位:将定位元件做(zuò)成定位套,如止口盤定位

其他有(yǒu)在V形架中定位,在半圓孔中定位等。

(2)測量基準:零件檢驗時(shí),用以測量已加工表面尺寸及位置的基準,稱為(wèi)測量基準。

(3)裝配基準:裝配時(shí)用以确定零件在部件或産品中位置的基準,稱為(wèi)裝配基準。

(二)工件的安裝方式

為(wèi)了在工件的某一部位上(shàng)加工出符合規定技(jì)術(shù)要求的表面,在機械加工前,必須使工件在機床上(shàng)相對于工具占據某一正确的位置。通(tōng)常把這個(gè)過程稱為(wèi)工件的“定位”。工件定位後,由于在加工中受到切削力、重力等的作(zuò)用,還(hái)應采用一定的機構将工件“夾緊”,使其确定的位置保持不變。使工件在機床上(shàng)占有(yǒu)正确的位置并将工件夾緊的過程稱為(wèi)“安裝”。

(1)直接找正法采用這種方法時(shí),工件在機床上(shàng)應占有(yǒu)的正确位置,是通(tōng)過一系列的嘗試而獲得(de)的。具體(tǐ)的方式是将工件直接裝在機床上(shàng)後,用百分表或劃針盤上(shàng)的劃針,以目測法校(xiào)正工件的正确位置,一邊校(xiào)驗一邊找正,直符合要求。

(2)劃線找正法此法是在機床上(shàng)用劃針按毛坯或半成品上(shàng)所劃的線來(lái)找正工件,使其獲得(de)正确位置的一種方法。顯而易見,此法要多(duō)一道(dào)劃線工序。劃出的線本身有(yǒu)一定寬度,在劃線時(shí)又有(yǒu)劃線誤差,校(xiào)正工件位置時(shí)還(hái)有(yǒu)觀察誤差,因此該法多(duō)用于生(shēng)産批量較小(xiǎo),毛坯精度較低(dī),以及大(dà)型工件等不宜使用夾具的粗加工中。如二沖程産品銷釘孔位置的确定就是使 用分度頭的劃線法找正。

1)工件定位後,使其在加工過程中保持定位位置不變的,稱為(wèi)夾緊。夾具中使工件在加工過程中保持定位位置不變的裝置,叫夾緊裝置。

2)夾緊裝置應符合以下幾點要求:夾緊時(shí),不應破壞工件的定位;夾緊後,應保證工件在加工過程中的位置不發生(shēng)變化,夾緊準确、可(kě)靠;夾緊動作(zuò)迅速,方便、省力;結構簡單,制(zhì)造容易。

3)夾緊時(shí)的注意事項:夾緊力大(dà)小(xiǎo)要适當,過大(dà)會(huì)造成工件變形,過小(xiǎo)會(huì)使工件在加工過程中産生(shēng)位移,破壞工件定位。

(三)金屬切削基本知識

1、車(chē)削運動及形成的表面

車(chē)削運動:在切削過程中,為(wèi)了切除多(duō)餘的金屬,必需使工件和(hé)刀具作(zuò)相對的切削運動,在車(chē)床上(shàng)用車(chē)刀切除工件上(shàng)多(duō)餘金屬的運動稱為(wèi)車(chē)削運動,可(kě)分為(wèi)主運動和(hé)進給運動。

主運動:直接切除工件上(shàng)的切削層,使之轉變為(wèi)切屑,從而形成工件新表面的運動,稱主運動。切削時(shí),工件的旋轉運動是主運動。通(tōng)常,主運動的速度較高(gāo),消耗的切削功率較大(dà)。

工件上(shàng)形成的表面:在切削過程中,在工件上(shàng)形成已加工表面、加工表面和(hé)待加工表面。已加工表面指已經車(chē)去多(duō)餘金屬而形成的新表面。待加工表面指即将被切去金屬層的表面。加工表面指車(chē)刀切削刃正在車(chē)削的表面。

2、切削用量三要素是指切削深度、進給量和(hé)切削速度。

切削深度的選擇:切削深度αp應根據加工餘量确定。粗加工時(shí),除留下精加工的餘量外,應盡可(kě)能一次走刀切除全部粗加工餘量。這不僅能在保證一定耐用度的前提下使切削深度、進給量?、切削速度V的乘積大(dà),而且可(kě)以減少(shǎo)走刀次數(shù)。在加工餘量過大(dà)或工藝系統剛度不足或刀片強度不足等情況下,應分成兩次以上(shàng)走刀。這時(shí),應将一次走刀的切削深度取大(dà)些(xiē),可(kě)占全部餘量的2/3~3/4;而使第二次走刀的切削深度小(xiǎo)些(xiē),以使精加工工序獲得(de)較小(xiǎo)的表面粗糙度參數(shù)值及較高(gāo)的加工精度。

(2)進給量的選擇:工件或工具每旋轉一周或往複一次,工件與工具在進給運動方向上(shàng)的相對位移,單位為(wèi)mm。切削深度選定之後,應進一步盡量選擇較大(dà)的進給量。進給量其合理(lǐ)數(shù)值的選擇應保證機床、刀具不緻因切削力太大(dà)而損壞,切削力所造成的工件撓度不緻超出工件精度允許的數(shù)值,表面粗糙度參數(shù)值不緻太大(dà)。粗加工時(shí),限制(zhì)進給量的主要是切削力,半精加工和(hé)精加工時(shí),限制(zhì)進給量的主要是表面粗糙度。

(3)切削速度的選擇:在進行(xíng)切削加工時(shí),工具切削刃上(shàng)的某一點相對于待加工表面在主運動方向上(shàng)的瞬時(shí)速度, 單位為(wèi)m/min,。當切削深度αp與進給量?選定後,在些(xiē)基礎上(shàng)再選大(dà)的切削速度,切削加工的發展方向是高(gāo)速切削加工。

(四)粗糙度機械學概念

在機械學中,粗糙度指加工表面上(shàng)具有(yǒu)的較小(xiǎo)間(jiān)距和(hé)峰谷所組成的微觀幾何形狀特性。它是互換性研究的問題之一。表面粗糙度一般是由所采用的加工方法和(hé)其他因素所形成的,例如加工過程中刀具與零件表面間(jiān)的摩擦、切屑分離時(shí)表面層金屬的塑性變形以及工藝系統中的高(gāo)頻振動等。由于加工方法和(hé)工件材料的不同,被加工表面留下痕迹的深淺、疏密、形狀和(hé)紋理(lǐ)都有(yǒu)差别。表面粗糙度與機械零件的配合性質、耐磨性、疲勞強度、接觸剛度、振動和(hé)噪聲等有(yǒu)密切關系,對機械産品的使用和(hé)可(kě)靠性有(yǒu)重要影(yǐng)響。

粗糙度表示方式

零件表面經過加工後,看起來(lái)很(hěn)光滑,經放大(dà)觀察卻凹凸不平。表面精糙度,是指加工後的零件表面上(shàng)具有(yǒu)的較小(xiǎo)間(jiān)距和(hé)微小(xiǎo)峰谷所組成的微觀幾何形狀特征,一般是由所采取的加工方法和(hé)(或)其他因素形成的。零件表面的功用不同,所需的表面粗糙度參數(shù)值也不一樣。零件圖上(shàng)要标注表面粗糙度代(符)号,用以說明(míng)該表面完工後須達到的表面特性。表

1、輪廓算(suàn)術(shù)平均偏差Ra

在取樣長度內(nèi),沿測量方向(Y方向)的輪廓線上(shàng)的點與基準線之間(jiān)距離值的算(suàn)術(shù)平均值。

2、微觀不平度十點高(gāo)度Rz

指在取樣長度內(nèi)5個(gè)大(dà)輪廓峰高(gāo)的平均值和(hé)5個(gè)大(dà)輪廓谷深的平均值之和(hé)。

3、輪廓大(dà)高(gāo)度Ry

在取樣長度內(nèi),輪廓高(gāo)峰頂線和(hé)低(dī)谷底線之間(jiān)的距離。

目前,一般機械制(zhì)造工業中主要選用Ra.

4.粗糙度表示方法

5.粗糙度對零件進行(xíng)性能的影(yǐng)響

工件加工後的表面質量直接影(yǐng)響被加工件的物理(lǐ)、化學及力學性能,産品的工作(zuò)性能、可(kě)靠性、在很(hěn)大(dà)程度上(shàng)取決于主要零件的表面質量。一般而言,重要或關鍵零件的表面質量要求都比普通(tōng)零件要高(gāo),這是因為(wèi)表面質量好的零件會(huì)在很(hěn)大(dà)程度上(shàng)提高(gāo)其耐磨性、耐蝕性和(hé)抗疲勞破損能力。

6、切削液

(1)切削液的作(zuò)用

冷卻作(zuò)用:切削熱能帶走大(dà)量的切削熱,改善散熱條件,刀具和(hé)工件的溫度,從而延長了刀具的使用,可(kě)防止工件因熱變形而産生(shēng)的尺寸誤差。

潤滑作(zuò)用:切削液能滲透到工件與刀具之間(jiān),使切屑與刀具之間(jiān)的微小(xiǎo)間(jiān)隙中形成一層薄薄的吸附膜,減小(xiǎo)了摩擦系數(shù),因此可(kě)減少(shǎo)刀具切屑與工件之間(jiān)的摩擦,使切削 力和(hé)切削熱,減少(shǎo)刀具的磨損并能提高(gāo)工件的表面質量,對于精加工,潤滑尤其重要。

清洗作(zuò)用:清洗過程中産生(shēng)的微小(xiǎo)的切屑易粘附在工件和(hé)刀具上(shàng),尤其是鑽深孔和(hé)絞孔時(shí),切屑容易堵塞在容屑槽中,影(yǐng)響工件的表面粗糙度和(hé)刀具的使用。使用切削液能将切屑迅速沖走,是切削順利進行(xíng)。

乳化液:主要起冷卻作(zuò)用,乳化液是把乳化油用15~20倍的水(shuǐ)稀釋而成,這類切削液的比熱大(dà),粘度小(xiǎo),流動性好,可(kě)以吸收大(dà)量的熱,使用這類切削液主要是為(wèi)了冷卻刀具和(hé)工件,提高(gāo)刀具,減少(shǎo)熱變形。乳化液中含水(shuǐ)較多(duō),潤滑和(hé)防鏽功能較差。

切削油:切削油的主要成分是礦物油,這類切削液的比熱較小(xiǎo),粘度較大(dà),流動性差,主要起潤滑作(zuò)用,常用的是粘度較低(dī)的礦物油,如機油、輕柴油、煤油等。

上(shàng)一篇:第六節調節閥工程設計(jì)中的估算(suàn)