您當前位置:主頁 > 新聞動态 > 行(xíng)業新聞 >

新聞動态

閥門(mén)鑄造工藝方法及常見缺陷防治方法

類别:行(xíng)業新聞 日期:2021-03-19

閥體(tǐ)的鑄造是閥門(mén)制(zhì)造過程的重要環節,閥門(mén)鑄件質量的好壞就決定了閥門(mén)質量的好壞。下面介紹閥門(mén)行(xíng)業常用的幾種鑄造工藝方法:

砂型鑄造:

閥門(mén)行(xíng)業常用的砂型鑄造,按粘結劑的不同還(hái)可(kě)分為(wèi):濕型砂、幹型砂、水(shuǐ)玻璃砂和(hé)呋喃樹(shù)脂自硬砂等。

(1) 濕型砂是以膨潤土為(wèi)粘結劑的造型工藝方法。

它的特點是:造好的砂型不需要烘幹,不需要經過硬化處理(lǐ),砂型有(yǒu)一定的濕态強度,砂芯、型殼的退讓性較好,便于鑄件的清理(lǐ)落砂。造型生(shēng)産效率高(gāo),生(shēng)産周期短(duǎn),材料成本低(dī),便于組織流水(shuǐ)線生(shēng)産。

它的缺點是:鑄件易産生(shēng)氣孔、夾砂、粘砂等缺陷,鑄件的質量尤其是內(nèi)在質量不夠理(lǐ)想。

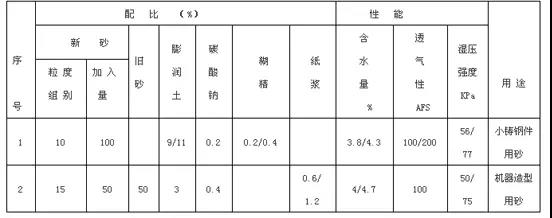

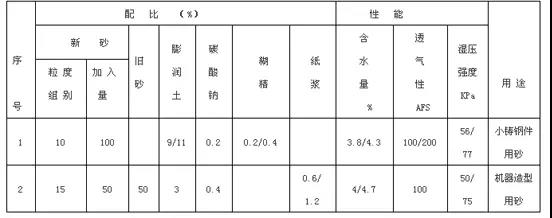

鑄鋼件濕型砂的配比及性能表:

(2)幹型砂是以粘土為(wèi)粘結劑的造型工藝方法,稍加膨潤土可(kě)以提高(gāo)其濕強度。

(2)幹型砂是以粘土為(wèi)粘結劑的造型工藝方法,稍加膨潤土可(kě)以提高(gāo)其濕強度。

它的特點是:砂型需要烘幹,有(yǒu)良好的透氣性,不易産生(shēng)沖砂、粘砂、氣孔等缺陷,鑄件的內(nèi)在質量較好。

它的缺點是:需要砂型烘幹設備,生(shēng)産的周期較長。

(3)水(shuǐ)玻璃砂是以水(shuǐ)玻璃為(wèi)粘結劑的造型工藝方法,它的特點是:水(shuǐ)玻璃遇CO2後有(yǒu)自動硬化的功能,可(kě)有(yǒu)氣硬化法造型和(hé)造芯的各種優點,但(dàn)存在型殼潰散性差,鑄件清砂困難以及舊(jiù)砂再生(shēng)、回用率低(dī)的缺點。

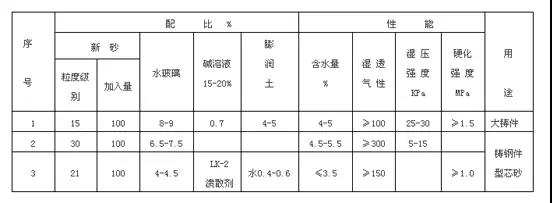

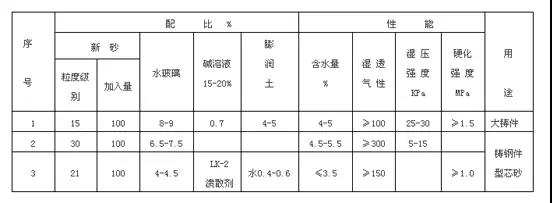

水(shuǐ)玻璃CO2硬化砂配比及性能表:

(4)呋喃樹(shù)脂自硬砂造型是以呋喃樹(shù)脂為(wèi)粘結劑的鑄造工藝方法,在常溫下由于粘結劑在固化劑的作(zuò)用下發生(shēng)化學反應而固化型砂。它的特點是砂型不必烘幹,這就縮短(duǎn)了生(shēng)産周期,節約了能源。樹(shù)脂型砂易于緊實、潰散性好,鑄件的型砂易于清理(lǐ),鑄件尺寸精度高(gāo),表面光潔度好,可(kě)以大(dà)大(dà)提高(gāo)鑄件質量。它的缺點是:對于原砂的質量要求高(gāo),生(shēng)産現場(chǎng)有(yǒu)輕微的刺激性氣味,而且樹(shù)脂的成本也較高(gāo)。

(4)呋喃樹(shù)脂自硬砂造型是以呋喃樹(shù)脂為(wèi)粘結劑的鑄造工藝方法,在常溫下由于粘結劑在固化劑的作(zuò)用下發生(shēng)化學反應而固化型砂。它的特點是砂型不必烘幹,這就縮短(duǎn)了生(shēng)産周期,節約了能源。樹(shù)脂型砂易于緊實、潰散性好,鑄件的型砂易于清理(lǐ),鑄件尺寸精度高(gāo),表面光潔度好,可(kě)以大(dà)大(dà)提高(gāo)鑄件質量。它的缺點是:對于原砂的質量要求高(gāo),生(shēng)産現場(chǎng)有(yǒu)輕微的刺激性氣味,而且樹(shù)脂的成本也較高(gāo)。

呋喃樹(shù)脂自硬砂混合料配比及混制(zhì)工藝:

呋喃樹(shù)脂自硬砂的混制(zhì)工藝:樹(shù)脂自硬砂好采用連續式混砂機,将原砂、樹(shù)脂、固化劑等依次加入、快速混合而成,随時(shí)混制(zhì)、随時(shí)使用。

呋喃樹(shù)脂自硬砂的混制(zhì)工藝:樹(shù)脂自硬砂好采用連續式混砂機,将原砂、樹(shù)脂、固化劑等依次加入、快速混合而成,随時(shí)混制(zhì)、随時(shí)使用。

混制(zhì)樹(shù)脂砂時(shí)各種原料的加入順序如下:

原砂+固化劑(對甲苯磺酸水(shuǐ)溶液)-(120~180S)-樹(shù)脂+矽烷-(60~90S)-出砂

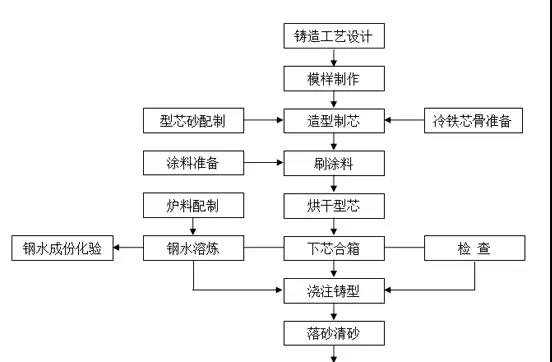

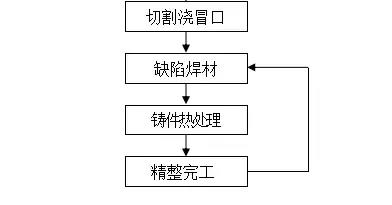

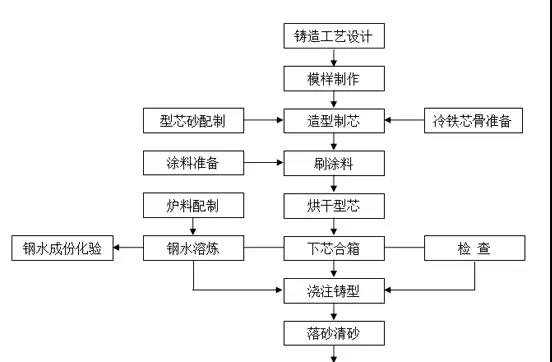

(5)典型的砂型鑄造生(shēng)産流程:

精密鑄造:

近年來(lái),閥門(mén)廠家(jiā)越來(lái)越注重鑄件的外觀質量和(hé)尺寸精度。因為(wèi)良好的外觀是市場(chǎng)的基本要求,也是作(zuò)為(wèi)機加工頭道(dào)工序的定位基準。

閥門(mén)行(xíng)業常用的精密鑄造是溶模鑄造,現簡要介紹如下:

(1)溶模鑄造的兩種工藝方法:

①采用低(dī)溫蠟基模料(硬脂酸+石蠟)、低(dī)壓注蠟、水(shuǐ)玻璃型殼、熱水(shuǐ)脫蠟、大(dà)氣熔煉澆注工藝,主要用于質量要求一般的碳素鋼和(hé)低(dī)合金鋼鑄件,鑄件尺寸精度可(kě)達标準CT7~9級。

②采用中溫樹(shù)脂基模料、高(gāo)壓注蠟、矽溶膠模殼、蒸汽脫蠟、快速大(dà)氣或真空(kōng)熔煉澆注工藝,鑄件尺寸精度可(kě)達CT4~6級的精密鑄件。

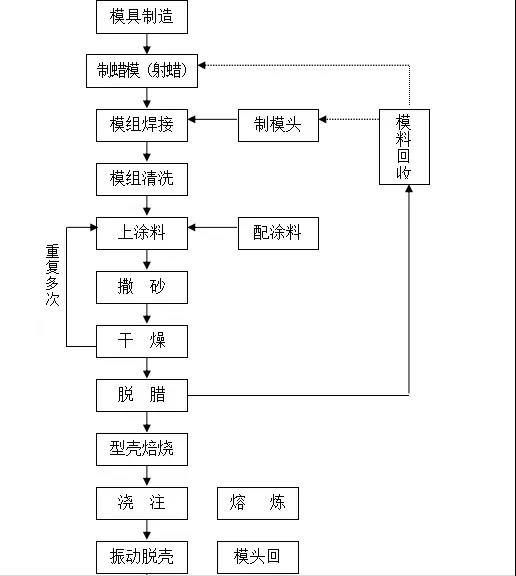

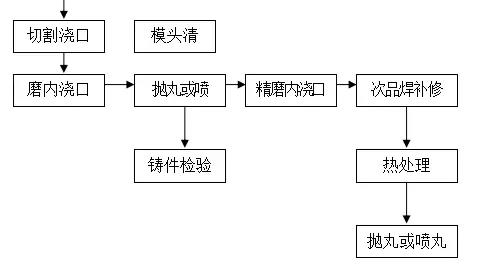

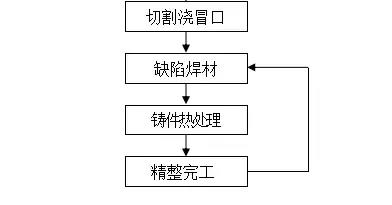

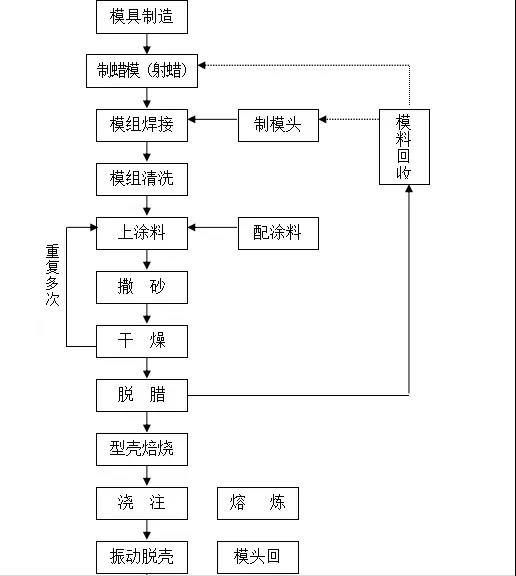

(2)溶模鑄造典型工藝流程:

(3)溶模鑄造的特點:

①鑄件尺寸精度高(gāo),表面光整、外觀質量好。

②可(kě)以鑄造結構形狀複雜、難以用其他工藝方法實現加工的零件。

③鑄件材料不受限制(zhì),各種合金材料如:碳素鋼、不鏽鋼、合金鋼、鋁合金、高(gāo)溫合金、以及貴重金屬等材料,尤其是難以用鍛造、焊接和(hé)切削加工的合金材料。

④生(shēng)産靈活性好,适應性強。可(kě)以大(dà)批生(shēng)産,也适用于單件或小(xiǎo)批生(shēng)産。

⑤溶模鑄造也有(yǒu)一定的局限性,如:工藝流程繁瑣、生(shēng)産周期長。由于其可(kě)采用的鑄造工藝手段有(yǒu)限,用于鑄造承壓薄殼閥門(mén)鑄件時(shí),其承壓能力不能很(hěn)高(gāo)。

鑄造缺陷的分析

的鑄件內(nèi)部都是會(huì)有(yǒu)缺陷的,這些(xiē)缺陷的存在給鑄件的內(nèi)在質量帶來(lái)很(hěn)大(dà)的隐患,在生(shēng)産過程中為(wèi)這些(xiē)缺陷進行(xíng)的焊補也會(huì)給生(shēng)産流程帶來(lái)很(hěn)大(dà)的負擔。尤其是閥門(mén)作(zuò)為(wèi)承受壓力、溫度的薄殼鑄件,其內(nèi)部的組織緻密性重要。因此,鑄件的內(nèi)部缺陷成為(wèi)影(yǐng)響鑄件質量的決定因素。

閥門(mén)鑄件的內(nèi)部缺陷主要有(yǒu)氣孔、夾渣、縮松和(hé)裂紋等。

(1)氣孔:氣孔由氣體(tǐ)産生(shēng),孔洞表面光滑,産生(shēng)在鑄件內(nèi)部或近表面,形狀多(duō)呈圓形或長圓形。

生(shēng)成氣孔的氣體(tǐ)主要來(lái)源有(yǒu):

①金屬中溶解的氮、氫在鑄件凝固的過程中被包容于金屬之中,形成封閉的圓形或橢圓形內(nèi)壁有(yǒu)金屬光澤的氣孔。

②造型材料中的水(shuǐ)分或揮發物質都會(huì)因受熱而變成氣體(tǐ),形成內(nèi)壁為(wèi)暗褐色的氣孔。

③金屬在澆注過程中,由于流動不穩定,将空(kōng)氣卷入而生(shēng)成氣孔。

氣孔缺陷的防止方法:

①在冶煉方面應盡量少(shǎo)用或不用鏽蝕的金屬原料,工具和(hé)鋼水(shuǐ)包要烘烤幹燥。

②鋼水(shuǐ)澆注要高(gāo)溫出爐、低(dī)溫澆注,鋼水(shuǐ)要适當鎮靜以利于氣體(tǐ)的上(shàng)浮。

③澆冒口的工藝設計(jì)要增大(dà)鋼水(shuǐ)的壓頭,避免氣體(tǐ)卷入,并設置人(rén)工氣路,合理(lǐ)排氣。

④造型材料要控制(zhì)含水(shuǐ)量、發氣量,增加透氣性,砂型和(hé)砂芯要盡量烘烤幹燥。

(2)縮孔(松):它是産生(shēng)在鑄件內(nèi)部的(尤其是在熱節部位)呈連貫或不連貫的圓形或不規則的空(kōng)洞(腔),內(nèi)表面粗糙,顔色較暗,金屬晶粒粗大(dà),多(duō)呈樹(shù)枝狀結晶,聚集在一處或多(duō)處,水(shuǐ)壓試驗時(shí)容易發生(shēng)滲漏。

産生(shēng)縮孔(松)的原因:金屬由液态凝固為(wèi)固态時(shí)發生(shēng)體(tǐ)積收縮,此時(shí)如得(de)不到足夠的鋼水(shuǐ)補充,則必然産生(shēng)縮孔。鑄鋼件的縮孔基本是由于對順序凝固過程控制(zhì)不當而造成的,原因可(kě)能有(yǒu)冒口設置不正确、鋼水(shuǐ)澆注溫度過高(gāo),金屬收縮量大(dà)等。

防止縮孔(松)産生(shēng)的方法:①科學的設計(jì)鑄件的澆注系統,使鋼水(shuǐ)實現順序凝固,先凝固的部位應有(yǒu)鋼水(shuǐ)補充。②正确、合理(lǐ)的設置冒口、補貼、內(nèi)外冷鐵(tiě),确保順序凝固。③在鋼水(shuǐ)澆注時(shí),後從冒口處頂注補澆有(yǒu)利于保證鋼水(shuǐ)溫度和(hé)補縮,減少(shǎo)縮孔的産生(shēng)。④在澆注速度方面,低(dī)速澆注比高(gāo)速澆注有(yǒu)利于順序凝固。⑸在澆注溫度方面不宜過高(gāo),鋼水(shuǐ)高(gāo)溫出爐,經後澆注,有(yǒu)利于減少(shǎo)縮孔。

(3)夾砂(渣):夾砂(渣)俗稱砂眼,是在鑄件的內(nèi)部出現不連貫的圓形的或不規則的孔洞,孔內(nèi)夾雜着型砂或鋼渣,尺寸大(dà)小(xiǎo)沒有(yǒu)規律,聚集在一處或多(duō)處,往往在上(shàng)型的部分較多(duō)。

産生(shēng)夾砂(渣)的原因:夾渣是由于鋼水(shuǐ)在冶煉或澆注過程中,離散的鋼渣随着鋼水(shuǐ)進入鑄件形成的。夾砂是由于造型時(shí)型腔的緊實度不夠,當鋼水(shuǐ)澆入型腔時(shí),型砂被鋼水(shuǐ)沖起進入鑄件內(nèi)部造成的。另外修型、合箱時(shí)不當,有(yǒu)掉砂現象也是造成夾砂的原因。

防止夾砂(渣)産生(shēng)的方法:①鋼水(shuǐ)冶煉時(shí)要盡量排氣排渣徹底,鋼水(shuǐ)出爐後在鋼水(shuǐ)包裏鎮靜一下,有(yǒu)利于鋼渣的上(shàng)浮。②鋼水(shuǐ)的澆注包盡量不用翻包,而用茶壺包或底注包,以免鋼水(shuǐ)上(shàng)部的渣子順着鋼水(shuǐ)進入鑄件型腔。③在鋼水(shuǐ)澆注時(shí)要采取蓖渣措施,盡量減少(shǎo)鋼渣随鋼水(shuǐ)進入型腔。④為(wèi)了減少(shǎo)夾砂的可(kě)能,在造型時(shí)要保證砂型的緊實度,修型時(shí)注意不要掉砂,合箱前要将型腔吹幹淨。

(4)裂紋:鑄件的裂紋大(dà)多(duō)為(wèi)熱裂紋,其形狀不規則,有(yǒu)穿透或不穿透、連續或斷續,裂紋處的金屬呈暗色或有(yǒu)表面氧化。

産生(shēng)裂紋的原因:有(yǒu)兩個(gè)方面,即高(gāo)溫應力與液膜變形。

高(gāo)溫應力是鋼水(shuǐ)在高(gāo)溫下收縮變形受阻而形成的應力,當該應力超過了金屬在該溫度下的強度或塑性變形時(shí)便産生(shēng)了裂紋。液膜變形是鋼水(shuǐ)在凝固結晶過程中晶粒之間(jiān)産生(shēng)液膜,随着凝固結晶的進行(xíng),液膜發生(shēng)變形,變形量和(hé)變形速度超過一定時(shí),便産生(shēng)了裂紋。熱裂紋産生(shēng)的溫度範圍約在1200~1450℃左右。

産生(shēng)裂紋的影(yǐng)響因素:

①鋼中S、P元素是産生(shēng)裂紋的有(yǒu)害因素,他們和(hé)鐵(tiě)的共晶物了鑄鋼在高(gāo)溫的強度和(hé)塑性,導緻裂紋産生(shēng)。

②鋼中的夾渣和(hé)偏析增加了應力集中,因而增加了熱裂傾向。

③鋼種的線收縮系數(shù)越大(dà),熱裂的傾向越大(dà)。

④鋼種的導熱系數(shù)越大(dà),表面張力越大(dà),高(gāo)溫機械性能好,熱裂的傾向越小(xiǎo)。

⑤鑄件的結構設計(jì)工藝性不好,如圓角太小(xiǎo)、壁厚懸殊太大(dà)、應力集中嚴重,都會(huì)産生(shēng)裂紋。

⑥砂型的緊實度太高(gāo),型芯的退讓性不良阻礙鑄件收縮會(huì)增加裂紋傾向。

⑦其它如澆冒口排列不當、鑄件冷卻速度太快、切割澆冒口及熱處理(lǐ)造成過大(dà)應力等也都會(huì)影(yǐng)響裂紋的産生(shēng)。

針對以上(shàng)裂紋産生(shēng)的原因和(hé)影(yǐng)響因素,采取對應的措施,就可(kě)以減少(shǎo)和(hé)避免裂紋缺陷的産生(shēng)。

綜合以上(shàng)鑄造缺陷産生(shēng)原因的分析,查找存在的問題,采取相應的改進措施,就可(kě)以找到解決鑄造缺陷的方法,有(yǒu)利于鑄件質量的提高(gāo)。

砂型鑄造:

閥門(mén)行(xíng)業常用的砂型鑄造,按粘結劑的不同還(hái)可(kě)分為(wèi):濕型砂、幹型砂、水(shuǐ)玻璃砂和(hé)呋喃樹(shù)脂自硬砂等。

(1) 濕型砂是以膨潤土為(wèi)粘結劑的造型工藝方法。

它的特點是:造好的砂型不需要烘幹,不需要經過硬化處理(lǐ),砂型有(yǒu)一定的濕态強度,砂芯、型殼的退讓性較好,便于鑄件的清理(lǐ)落砂。造型生(shēng)産效率高(gāo),生(shēng)産周期短(duǎn),材料成本低(dī),便于組織流水(shuǐ)線生(shēng)産。

它的缺點是:鑄件易産生(shēng)氣孔、夾砂、粘砂等缺陷,鑄件的質量尤其是內(nèi)在質量不夠理(lǐ)想。

鑄鋼件濕型砂的配比及性能表:

它的特點是:砂型需要烘幹,有(yǒu)良好的透氣性,不易産生(shēng)沖砂、粘砂、氣孔等缺陷,鑄件的內(nèi)在質量較好。

它的缺點是:需要砂型烘幹設備,生(shēng)産的周期較長。

(3)水(shuǐ)玻璃砂是以水(shuǐ)玻璃為(wèi)粘結劑的造型工藝方法,它的特點是:水(shuǐ)玻璃遇CO2後有(yǒu)自動硬化的功能,可(kě)有(yǒu)氣硬化法造型和(hé)造芯的各種優點,但(dàn)存在型殼潰散性差,鑄件清砂困難以及舊(jiù)砂再生(shēng)、回用率低(dī)的缺點。

水(shuǐ)玻璃CO2硬化砂配比及性能表:

呋喃樹(shù)脂自硬砂混合料配比及混制(zhì)工藝:

混制(zhì)樹(shù)脂砂時(shí)各種原料的加入順序如下:

原砂+固化劑(對甲苯磺酸水(shuǐ)溶液)-(120~180S)-樹(shù)脂+矽烷-(60~90S)-出砂

(5)典型的砂型鑄造生(shēng)産流程:

精密鑄造:

近年來(lái),閥門(mén)廠家(jiā)越來(lái)越注重鑄件的外觀質量和(hé)尺寸精度。因為(wèi)良好的外觀是市場(chǎng)的基本要求,也是作(zuò)為(wèi)機加工頭道(dào)工序的定位基準。

閥門(mén)行(xíng)業常用的精密鑄造是溶模鑄造,現簡要介紹如下:

(1)溶模鑄造的兩種工藝方法:

①采用低(dī)溫蠟基模料(硬脂酸+石蠟)、低(dī)壓注蠟、水(shuǐ)玻璃型殼、熱水(shuǐ)脫蠟、大(dà)氣熔煉澆注工藝,主要用于質量要求一般的碳素鋼和(hé)低(dī)合金鋼鑄件,鑄件尺寸精度可(kě)達标準CT7~9級。

②采用中溫樹(shù)脂基模料、高(gāo)壓注蠟、矽溶膠模殼、蒸汽脫蠟、快速大(dà)氣或真空(kōng)熔煉澆注工藝,鑄件尺寸精度可(kě)達CT4~6級的精密鑄件。

(2)溶模鑄造典型工藝流程:

(3)溶模鑄造的特點:

①鑄件尺寸精度高(gāo),表面光整、外觀質量好。

②可(kě)以鑄造結構形狀複雜、難以用其他工藝方法實現加工的零件。

③鑄件材料不受限制(zhì),各種合金材料如:碳素鋼、不鏽鋼、合金鋼、鋁合金、高(gāo)溫合金、以及貴重金屬等材料,尤其是難以用鍛造、焊接和(hé)切削加工的合金材料。

④生(shēng)産靈活性好,适應性強。可(kě)以大(dà)批生(shēng)産,也适用于單件或小(xiǎo)批生(shēng)産。

⑤溶模鑄造也有(yǒu)一定的局限性,如:工藝流程繁瑣、生(shēng)産周期長。由于其可(kě)采用的鑄造工藝手段有(yǒu)限,用于鑄造承壓薄殼閥門(mén)鑄件時(shí),其承壓能力不能很(hěn)高(gāo)。

鑄造缺陷的分析

的鑄件內(nèi)部都是會(huì)有(yǒu)缺陷的,這些(xiē)缺陷的存在給鑄件的內(nèi)在質量帶來(lái)很(hěn)大(dà)的隐患,在生(shēng)産過程中為(wèi)這些(xiē)缺陷進行(xíng)的焊補也會(huì)給生(shēng)産流程帶來(lái)很(hěn)大(dà)的負擔。尤其是閥門(mén)作(zuò)為(wèi)承受壓力、溫度的薄殼鑄件,其內(nèi)部的組織緻密性重要。因此,鑄件的內(nèi)部缺陷成為(wèi)影(yǐng)響鑄件質量的決定因素。

閥門(mén)鑄件的內(nèi)部缺陷主要有(yǒu)氣孔、夾渣、縮松和(hé)裂紋等。

(1)氣孔:氣孔由氣體(tǐ)産生(shēng),孔洞表面光滑,産生(shēng)在鑄件內(nèi)部或近表面,形狀多(duō)呈圓形或長圓形。

生(shēng)成氣孔的氣體(tǐ)主要來(lái)源有(yǒu):

①金屬中溶解的氮、氫在鑄件凝固的過程中被包容于金屬之中,形成封閉的圓形或橢圓形內(nèi)壁有(yǒu)金屬光澤的氣孔。

②造型材料中的水(shuǐ)分或揮發物質都會(huì)因受熱而變成氣體(tǐ),形成內(nèi)壁為(wèi)暗褐色的氣孔。

③金屬在澆注過程中,由于流動不穩定,将空(kōng)氣卷入而生(shēng)成氣孔。

氣孔缺陷的防止方法:

①在冶煉方面應盡量少(shǎo)用或不用鏽蝕的金屬原料,工具和(hé)鋼水(shuǐ)包要烘烤幹燥。

②鋼水(shuǐ)澆注要高(gāo)溫出爐、低(dī)溫澆注,鋼水(shuǐ)要适當鎮靜以利于氣體(tǐ)的上(shàng)浮。

③澆冒口的工藝設計(jì)要增大(dà)鋼水(shuǐ)的壓頭,避免氣體(tǐ)卷入,并設置人(rén)工氣路,合理(lǐ)排氣。

④造型材料要控制(zhì)含水(shuǐ)量、發氣量,增加透氣性,砂型和(hé)砂芯要盡量烘烤幹燥。

(2)縮孔(松):它是産生(shēng)在鑄件內(nèi)部的(尤其是在熱節部位)呈連貫或不連貫的圓形或不規則的空(kōng)洞(腔),內(nèi)表面粗糙,顔色較暗,金屬晶粒粗大(dà),多(duō)呈樹(shù)枝狀結晶,聚集在一處或多(duō)處,水(shuǐ)壓試驗時(shí)容易發生(shēng)滲漏。

産生(shēng)縮孔(松)的原因:金屬由液态凝固為(wèi)固态時(shí)發生(shēng)體(tǐ)積收縮,此時(shí)如得(de)不到足夠的鋼水(shuǐ)補充,則必然産生(shēng)縮孔。鑄鋼件的縮孔基本是由于對順序凝固過程控制(zhì)不當而造成的,原因可(kě)能有(yǒu)冒口設置不正确、鋼水(shuǐ)澆注溫度過高(gāo),金屬收縮量大(dà)等。

防止縮孔(松)産生(shēng)的方法:①科學的設計(jì)鑄件的澆注系統,使鋼水(shuǐ)實現順序凝固,先凝固的部位應有(yǒu)鋼水(shuǐ)補充。②正确、合理(lǐ)的設置冒口、補貼、內(nèi)外冷鐵(tiě),确保順序凝固。③在鋼水(shuǐ)澆注時(shí),後從冒口處頂注補澆有(yǒu)利于保證鋼水(shuǐ)溫度和(hé)補縮,減少(shǎo)縮孔的産生(shēng)。④在澆注速度方面,低(dī)速澆注比高(gāo)速澆注有(yǒu)利于順序凝固。⑸在澆注溫度方面不宜過高(gāo),鋼水(shuǐ)高(gāo)溫出爐,經後澆注,有(yǒu)利于減少(shǎo)縮孔。

(3)夾砂(渣):夾砂(渣)俗稱砂眼,是在鑄件的內(nèi)部出現不連貫的圓形的或不規則的孔洞,孔內(nèi)夾雜着型砂或鋼渣,尺寸大(dà)小(xiǎo)沒有(yǒu)規律,聚集在一處或多(duō)處,往往在上(shàng)型的部分較多(duō)。

産生(shēng)夾砂(渣)的原因:夾渣是由于鋼水(shuǐ)在冶煉或澆注過程中,離散的鋼渣随着鋼水(shuǐ)進入鑄件形成的。夾砂是由于造型時(shí)型腔的緊實度不夠,當鋼水(shuǐ)澆入型腔時(shí),型砂被鋼水(shuǐ)沖起進入鑄件內(nèi)部造成的。另外修型、合箱時(shí)不當,有(yǒu)掉砂現象也是造成夾砂的原因。

防止夾砂(渣)産生(shēng)的方法:①鋼水(shuǐ)冶煉時(shí)要盡量排氣排渣徹底,鋼水(shuǐ)出爐後在鋼水(shuǐ)包裏鎮靜一下,有(yǒu)利于鋼渣的上(shàng)浮。②鋼水(shuǐ)的澆注包盡量不用翻包,而用茶壺包或底注包,以免鋼水(shuǐ)上(shàng)部的渣子順着鋼水(shuǐ)進入鑄件型腔。③在鋼水(shuǐ)澆注時(shí)要采取蓖渣措施,盡量減少(shǎo)鋼渣随鋼水(shuǐ)進入型腔。④為(wèi)了減少(shǎo)夾砂的可(kě)能,在造型時(shí)要保證砂型的緊實度,修型時(shí)注意不要掉砂,合箱前要将型腔吹幹淨。

(4)裂紋:鑄件的裂紋大(dà)多(duō)為(wèi)熱裂紋,其形狀不規則,有(yǒu)穿透或不穿透、連續或斷續,裂紋處的金屬呈暗色或有(yǒu)表面氧化。

産生(shēng)裂紋的原因:有(yǒu)兩個(gè)方面,即高(gāo)溫應力與液膜變形。

高(gāo)溫應力是鋼水(shuǐ)在高(gāo)溫下收縮變形受阻而形成的應力,當該應力超過了金屬在該溫度下的強度或塑性變形時(shí)便産生(shēng)了裂紋。液膜變形是鋼水(shuǐ)在凝固結晶過程中晶粒之間(jiān)産生(shēng)液膜,随着凝固結晶的進行(xíng),液膜發生(shēng)變形,變形量和(hé)變形速度超過一定時(shí),便産生(shēng)了裂紋。熱裂紋産生(shēng)的溫度範圍約在1200~1450℃左右。

産生(shēng)裂紋的影(yǐng)響因素:

①鋼中S、P元素是産生(shēng)裂紋的有(yǒu)害因素,他們和(hé)鐵(tiě)的共晶物了鑄鋼在高(gāo)溫的強度和(hé)塑性,導緻裂紋産生(shēng)。

②鋼中的夾渣和(hé)偏析增加了應力集中,因而增加了熱裂傾向。

③鋼種的線收縮系數(shù)越大(dà),熱裂的傾向越大(dà)。

④鋼種的導熱系數(shù)越大(dà),表面張力越大(dà),高(gāo)溫機械性能好,熱裂的傾向越小(xiǎo)。

⑤鑄件的結構設計(jì)工藝性不好,如圓角太小(xiǎo)、壁厚懸殊太大(dà)、應力集中嚴重,都會(huì)産生(shēng)裂紋。

⑥砂型的緊實度太高(gāo),型芯的退讓性不良阻礙鑄件收縮會(huì)增加裂紋傾向。

⑦其它如澆冒口排列不當、鑄件冷卻速度太快、切割澆冒口及熱處理(lǐ)造成過大(dà)應力等也都會(huì)影(yǐng)響裂紋的産生(shēng)。

針對以上(shàng)裂紋産生(shēng)的原因和(hé)影(yǐng)響因素,采取對應的措施,就可(kě)以減少(shǎo)和(hé)避免裂紋缺陷的産生(shēng)。

綜合以上(shàng)鑄造缺陷産生(shēng)原因的分析,查找存在的問題,采取相應的改進措施,就可(kě)以找到解決鑄造缺陷的方法,有(yǒu)利于鑄件質量的提高(gāo)。

上(shàng)一篇:環保型浮筒閥/自控截污裝置是什麽,浮筒閥可(kě)以